تاريخ صب يموت الجاذبية في Dongrun

في عام 2000 ، قمنا ببناء الجاذبية يموت الصب تسوق في مصنعنا. كان هناك واحد فقط صب الجاذبية آلة ذلك الوقت. الآن لدينا أربعة خطوط لصب الجاذبية ويمكن أن تجعل 3000 كجم صب الألومنيوم الجاذبية في اليوم. يشمل إنتاجنا مكونات السيارات ، ومكونات مترو الأنفاق ، ومكونات محطات الوقود ، ومكونات خطوط الأنابيب ، والعجلات ، وعلب حقن الوقود ، والمفتاح

|  |  |

ما هو الجاذبية الصب يموت

يسمى Gravity Die Casting صب القالب الدائم أو صب البرد. يسمى القالب الدائم في أمريكا ، يتم تسمية صب البرد أو الجاذبية في أوروبا.

هذه العملية مناسبة لكمية أقل وجودة عالية من الألمنيوم ، السطح أفضل من صب الرمل. مادة القالب الدائم مصنوعة من الفولاذ ، ويتم تسخين القالب مسبقًا حتى 200 ℃ قبل صب سبائك الألومنيوم في التجويف.

يُقصد بصب الجاذبية أن يملأ الألمنيوم المصهور في تجويف القالب بواسطة جاذبية سبائك الألومنيوم نفسها ، لكن الجاذبية المصبوبة هنا هي صب الألومنيوم بالجاذبية بقالب معدني.

قالب الصب بالجاذبية من الفولاذ ، مادة القالب الشائعة هي 45 # & H13 ، نصب الألمنيوم المصهور في التجويف الذي يتم تشكيله بواسطة CNC مباشرة ونحصل على الجزء الخام ، يمكن للأدوات استخدام الكثير من المرات وأكثر كفاءة من صب الرمل دون الحاجة لعمل التجويف بالرمل.

هذه العملية هي على النحو التالي

1. قم بعمل الرسم

علينا تصميم الرسم الذي نريد صنعه أو الحصول على الرسومات من عملائنا ، DONGRUN CASTING المجهز بـ UG / SOLIDWORKS / PROC E / CAD لتصميم الرسومات لعملائنا.

2. اصنع القالب

عند الانتهاء من الرسم ، سنقوم بتصميم القالب بناءً على الرسومات ، لتحديد نظام الصب ، وتحليل تدفق القالب ، ثم نقوم بتجهيز القالب وفقًا للتصميم ، وعادة ما تكون مادة الأدوات 45 # & H13 فولاذ

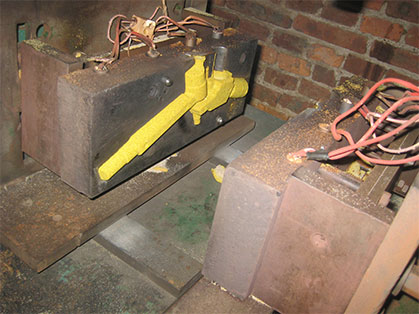

3. قم بتسخين القالب وتحضير سبائك الألومنيوم المصهورة

عند الانتهاء من القالب ، يتعين علينا تجميع قالب الصب بالجاذبية على آلة الصب بالقالب بالجاذبية لطباعة الأجزاء ، وسوف يتجمد الألمنيوم المصهور بسرعة كبيرة ولا يمكن أن يملأ التجويف جيدًا إذا لم يكن القالب ساخنًا بدرجة كافية ، لذلك يتعين علينا قم بتسخين القالب إلى درجة حرارة محددة قبل الصب ، وعادة ما يكون حوالي 300℃؛ في الوقت نفسه ، يتعين علينا إذابة سبائك الألومنيوم وإزالة الغازات بالنيتروجين للتحكم في المسامية بعد الصب ، كما يجب أن تكون درجة حرارة الألومنيوم تحت السيطرة

4. رش الطلاء على التجويف

يمكن للطلاء أن يجعل سطح التجويف أكثر سلاسة ، ونتيجة لذلك فإن سطح الصب سيكون أفضل بكثير ، ويعزز مقاومة الحريق للأدوات ويحسن عمر الأدوات.

5. صب الألومنيوم المصهور

عندما يكون القالب جاهزًا ، ضع اللب في التجويف إذا لزم الأمر وقم بنفخ التجويف باستخدام بخاخ الهواء لضمان نظافة التجويف ، ضع شاشة الفلتر على البوابة وصب الألومنيوم المصهور في التجويف.

6. احصل على الجزء

عندما يبرد الألومنيوم ، افتح القالب وأخرج الجزء ، يمكننا تكرار إجراءات الصب والاستمرار في الإنتاج.

وصف الفيديو: