اعتبارات صب الرمل

عندما يتعلق الأمر صب الرمل اعتبارات التصميم، من المهم معرفة الغرض الذي سيتم استخدام الصب فيه، بالإضافة إلى أي عمليات أخرى يجب أن تمر بها بعد صبها. إذا كانت عملية الصب ستكون مرئية، فقد تحتاج إلى تشكيلها أو طلائها للحصول على لمسة نهائية ناعمة. من ناحية أخرى، قد تكون خدمات المعالجة الحرارية ضرورية إذا كان سيتم استخدام الصب كجزء من هيكل أو تجميع يتطلب صلابة جيدة.

من أجل الوصول إلى النتائج النهائية المقصودة ، يجب معالجة معظم المسبوكات أو معالجتها بطريقة ما. الجوانب التالية هي اعتبارات أساسية:

المطبوعات والرسومات التفصيلية

الميزة الأكثر أهمية في تصميم قالب صب الرمل هي توفير مطبوعات ورسومات مفصلة للغاية - مسبك الرمال يحتاج إلى رسم لكل من الصب والمنتج المكتمل آليًا.

تعد المطبوعات التفصيلية أداة اتصال مهمة في عملية تصميم صب الرمل ، حيث أنها تصف توقعات المصمم ومتطلباته للمنتج النهائي. يجب تضمين المعلومات التالية في تصميم منتج الصب بالرمل الخاص بك:

حجم

الشكل

مسودة

نصف قطر

مستوى التحمل

مستوى الخلل

الانتهاء من السطح

متطلبات التفتيش

إذا كان الصب يتطلب علامات تعريف مسبوكة ، مثل رقم المكون أو رمز المسبك أو الدفعة الحرارية ، فتأكد من تحديد الحجم والموضع في المطبوعات التفصيلية الخاصة بك.

زاوية سحب الرمل

زاوية السحب المصبوبة بالرمل هي زاوية عمودية للنموذج تسمح بإزالة المحتويات بسهولة من قالب الرمل الرقيق دون تدمير الجدار الخارجي. يتم استخدام عملية تشكيل المنتج ، وكيفية تصميم الصب ، وعمق النموذج داخل القالب لتحديد زاوية سحب صب الرمل. ومع ذلك ، يتجاهل العديد من مصممي صب الرمل أهمية زاوية سحب صب الرمل. يمكن تحسين فائدة السطح المخروطي في تصميم الصب بالرمل عن طريق اختيار زاوية سحب مناسبة لصب الرمل.

بالإضافة إلى ذلك ، بسبب التدفق المعدني العالي ، يمكنه خفض تكاليف المعالجة. نتيجة لذلك ، يجب أن تتوافق زاوية السحب النموذجية لصب الرمل مع معيار ISO ولن تؤثر على عملية تصميم صب الرمل. نتيجة لذلك ، ستكون مؤسستك قادرة على صنع المزيد من القوالب الرملية بتكلفة أقل مع الحفاظ على جودة متسقة. زاوية السحب العادية لصب الرمل هي 2 درجة. مع الميزات الخارجية والداخلية ، يكون الحد الأدنى من المسودة حوالي 1 درجة.

جولات وفيليه

يعد السماح بجولات وشرائح وافرة جانبًا مهمًا من عملية تصميم صب الرمل. تعمل الجولات والفيليتات السخية على تحسين مظهر الصب بينما تساعد أيضًا في توزيع السلالات وتقليل إجهاد الصب. تساعد شرائح الزاوية السخية والمناسبة أيضًا في صب المكون عن طريق تجنب حدوث التدفق المضطرب والسماح للمواد المنصهرة بالتدفق وملء الصب بشكل صحيح.

خط الفراق

في تصميم الصب بالرمل ، يعد تحديد موضع خط الفصل أمرًا بالغ الأهمية. إنه الخط الفاصل. نحن نعتمد عليه لتحديد ما إذا كان ينبغي لنا تغيير المسار أم لا. نظرًا لأنه يؤثر على تكلفة الإنتاج النهائية وجودة المسبوكات ، يجب على المصمم الهندسي فهم وتسجيل موضع خط الفصل في رسم الصب. عندما يتعلق الأمر بوضع خط الفصل ، فإن الاعتماد حصريًا على الخبرة العملية لعمال مسبك المعادن غير كافٍ.

يجب أن يكون الخط الفاصل منخفضًا بقدر الإمكان ، وواسعًا ، وقصيرًا ، ومسطحًا. إذا لم يتطابق خط الفصل مع نتوءات التماس ، فيجب ألا يتجاوز هامش التمديد بينهما 0.020.

علاوة على ذلك ، يحتوي خط الفصل الذي اخترناه على أقصى قدر من مادة تمديد وميض اللحام تقريبًا 0.015. إذا تغير وضع خط الانفصال ، فدفع إشعارًا. سوف يتأثر استخدام اللب ، وموضع الصب ، ووزن الصب ، وصحة الأبعاد.

اختيار سبيكة

من الضروري اختيار السبيكة المناسبة لعملية الصب. يمكن أن يكون للسبائك التي تختارها تأثير كبير على صفات مثل:

قوة

المتانة

صلابة

المقاومة للتآكل

ليونة

انكماش

التصلب

التكلفة

حام

يندركس والنوى

يتم استخدام الجزء السفلي في تصميم صب الرمل للحفاظ على النموذج من الإزالة أثناء عملية إنتاج القالب. سوف يطيل استخدام اللب ويرفع تكلفة الصب. نتيجة لذلك ، يجب علينا تقليل أو إلغاء استخدام أجزاء الرمل الأساسية في تصميمات صب الرمل الخاصة بنا. في الواقع ، كانت التعريفات المبكرة لخط الفصل التي قدمها المتخصصون مفيدة في فهم خصائص المنتج وتجنب مشكلة التقويض. لم يتضح الآن التوازن والتفاعل بين العديد من العناصر بعد أن تم تنقيحها. نتيجة لذلك ، يجب أن نتعلم قواعد ومعايير تصميم صب الرمل.

المقاطع العرضية

غالبًا ما يكون المقطع العرضي المتسق أو سمك الجدار مفيدًا. ومع ذلك ، لا ينبغي استخدامه في تصميم صب الرمل لأن العديد من منتجات الصب لا تسمح بتغييرات مفاجئة في الأقسام. من الناحية النظرية ، يجب عدم تبريد الجزء السميك من الصب فقط بشكل منفصل ، ويمكن اعتبار المقطع العرضي فعالاً. يحدث هذا لأن الأقسام السميكة تستغرق وقتًا أطول لتبرد.

لا يتأثرون بتصلب المعدن المحيط. سيتصلب القسم السميك بعد ذلك ، لكنه لن يكون قادرًا على إزالته من البيئة. سوف ينتج عنه مشاكل في الصب ، مثل المسامية أو التمزيق. نتيجة لذلك ، قبل تنفيذ تصميم الصب بالرمل ، من المهم مراعاة حد سمك المنتج.

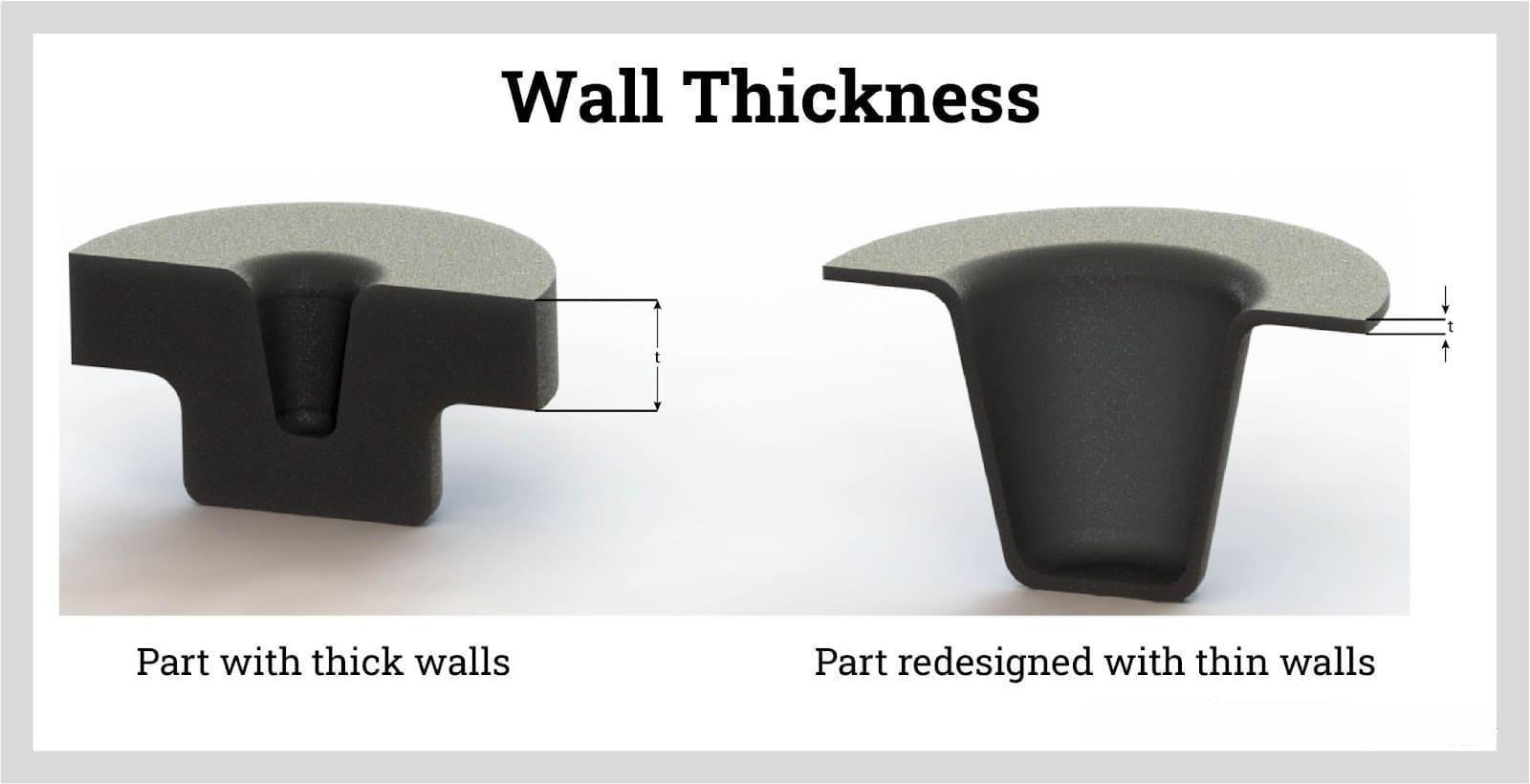

سمك الجدار

من الأهمية بمكان في تصميم صب الرمل تحقيق تصلب نموذج ثابت وتجنب تشكيل التجويف. إذن ، ما هي أفضل طريقة للقيام بذلك؟ هذا له علاقة بالحجم إلى مساحة السطح لقالب الرمل. عادة ما يكون معدل التصلب للمسبوكات متناسبًا مع مربع نسبتها.

ويرجع ذلك إلى أن الجزء الذي يحتوي على مساحة سطح أصغر حجمًا يصلب بشكل أسرع أثناء صب المنتج مقارنة بالجزء الذي يحتوي على مساحة سطح أكبر محددة الحجم - والعكس صحيح. ولمعالجة هذه الصعوبة ، فإن العديد من مسابك المعادن ستزيد السماكة الكلية أو تضيف بعض المواد في موضع الحاملة. النهج الصحيح ، من ناحية أخرى ، هو استخدام التقوية والتجمعات. لأنه في حين أن الأول يعزز القوة ، فإن الأخير يقلل من سمك الجدار السميك المحلي.

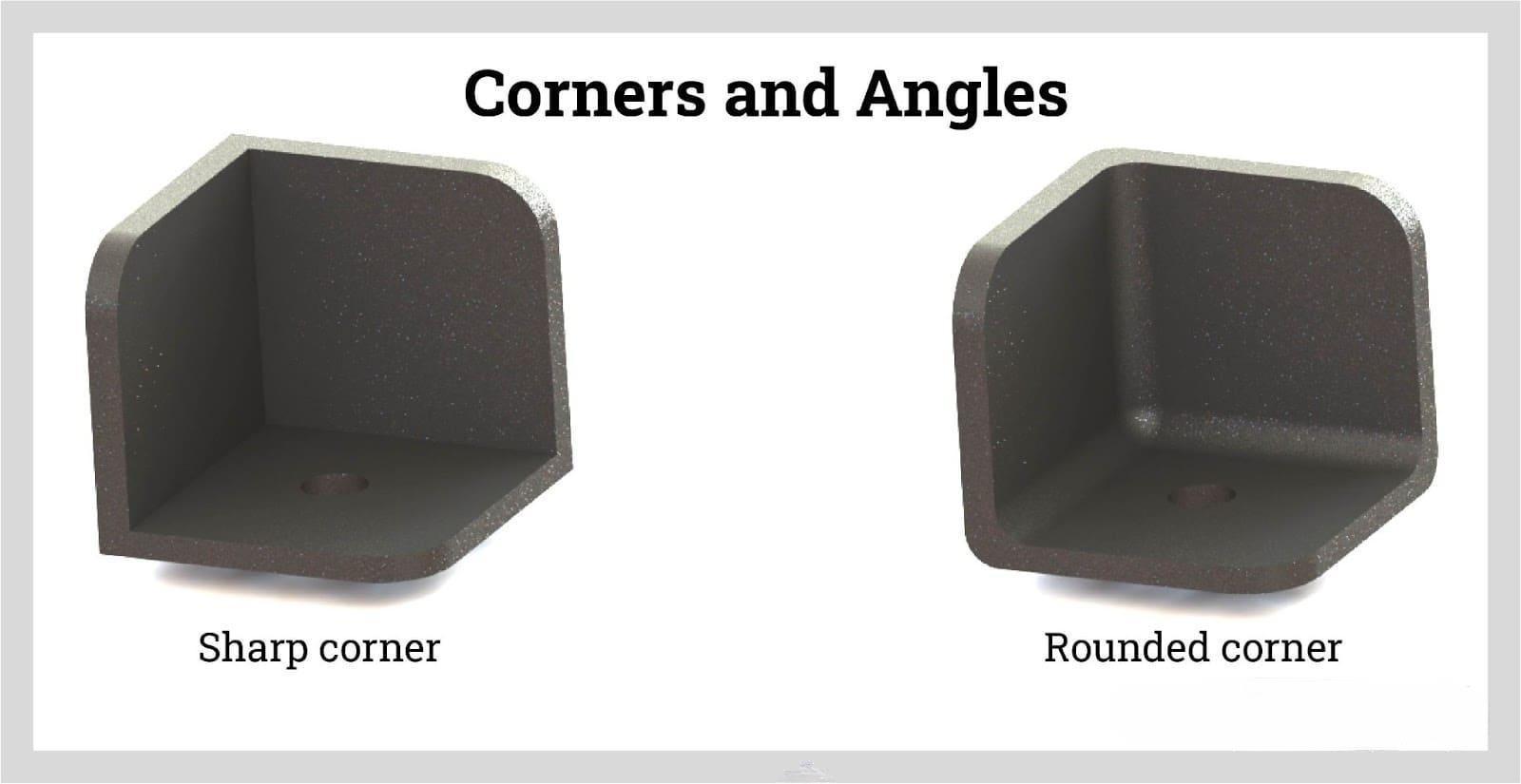

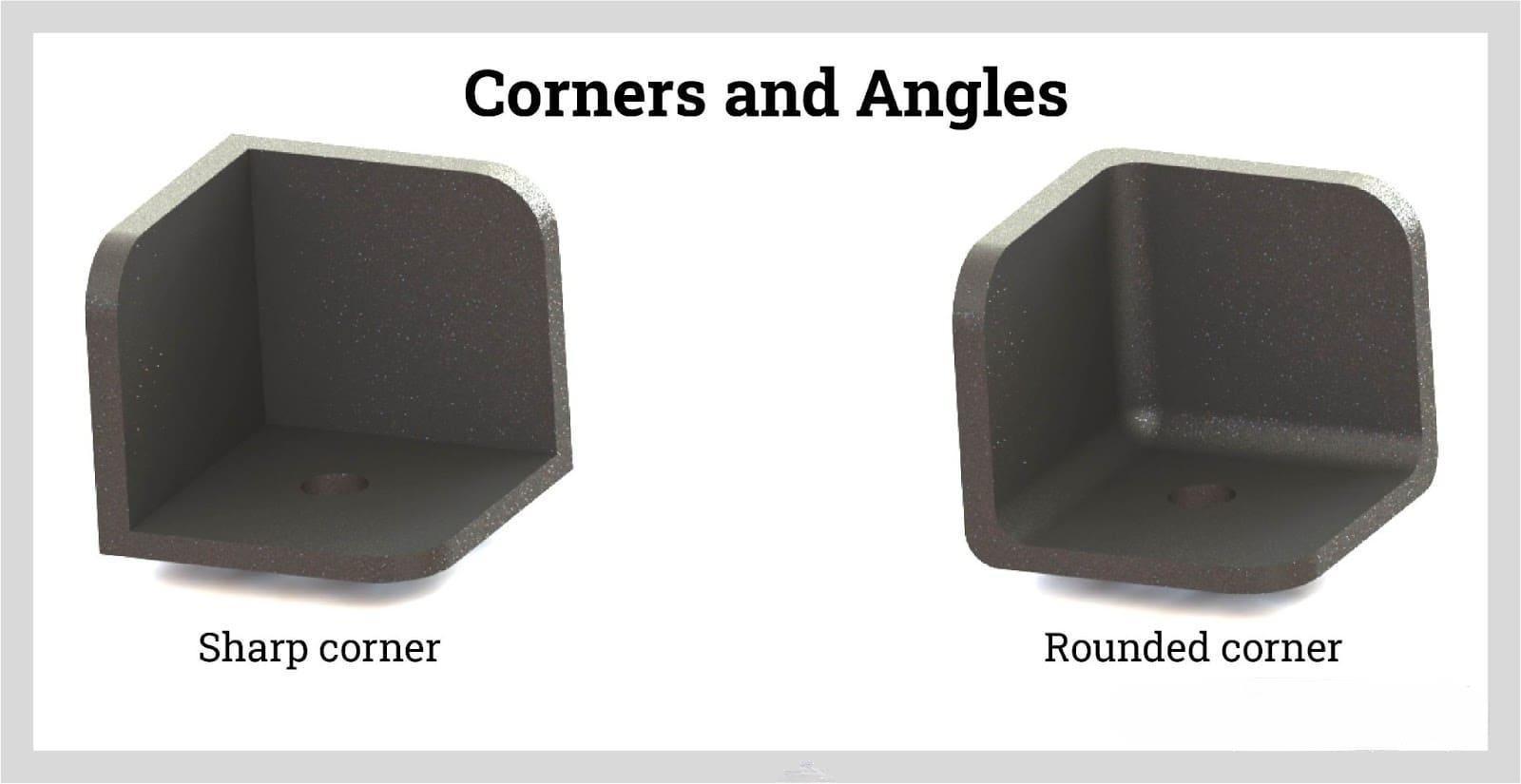

الزوايا والزوايا

خصائص التبريد للمواد المستخدمة في تصنيع القوالب الرملية ، كما نعلم جميعًا ، لها تأثير كبير على جودة المصبوبات الرملية. نتيجة لذلك ، عند تصميم المسبوكات الرملية ، يجب مراعاة هذه المشكلة. عندما يكون تأثير التبريد للصب أو القالب الرملي ضعيفًا ، سيتم توليد الحرارة محليًا عند تقاطع الزاوية الحادة وزاوية المكون.

ونتيجة لذلك ، يتعرض المسبك لمصدر إجهاد مركّز ، مما يؤدي إلى تشويهه وتقليصه وكسره خلال العملية اللاحقة ، مما يقلل من جودة المنتج النهائي. هذا شيء يجب تجنبه أثناء تصميم قالب صب الرمل.

تصميم مفرق

قد يكون شكل الجزء معقدًا للغاية نظرًا للخصائص الفريدة لتصميم قالب الصب بالرمل. في معظم الحالات ، هناك العديد من الوصلات. مفرق هو كيف نشير إليهم. L و X و V و Y و XT هي خمسة أنواع مختلفة من الوصلات. يتم أيضًا إنتاج تركيزات الكتلة المحلية بواسطة هذه التقاطعات ، كما ذكر سابقًا. ستحدث تشققات وانكماش وإجهاد وقضايا أخرى. يعد تقليل التركيز المفرط للكتلة المحلية الناتج عن التقاطع هو الحل الأمثل لتصميم صب الرمل. أخيرًا ، يجب أن تمتزج بسلاسة في الإخراج النهائي.

بدل الصب

للبدء ، يجب أن ندرك أن معظم المعادن ، مثل الفولاذ العادي والنحاس والألمنيوم والمغنيسيوم والزنك ، تخضع لتفاعل انكماش أثناء التصلب. عندما يتعلق الأمر بإدارة تصميم صب الرمل ، من المهم أن تتذكر أنه يجب أن يكون هناك بدل تصنيع في الواجهة بين اثنين من المصبوبات الرملية.

بمعنى آخر ، يجب تجنب الحواف المنحنية في واجهة الصب بالرمل. وذلك لأن انكماشها يتناسب مع نقطة تجمد المادة ونسبة حجم مساحة سطح الصب.

إعادة تدوير رمال الصب

يتم تبريد الكتل وسحقها بمجرد اهتزاز الرمال من الصب الكامل. غالبًا ما يستخدم المجال المغناطيسي للمساعدة في إزالة جميع الجسيمات والحبيبات المعدنية. تستخدم الهزازات والشاشات الدوارة والشاشات الاهتزازية لغربلة الرمل ومكوناته. يمكن بعد ذلك إعادة الرمل النظيف إلى دورة إنتاج رمل القولبة من البداية.

تستخدم Mullers في الجمع بين الرمل وعامل الترابط والماء لتشكيل الرمال. تُستخدم أجهزة التهوية جنبًا إلى جنب مع أجهزة التهوية لتفكيك الرمال وجعلها أكثر قابلية للتشكيل. تحمل الشاحنات ذات المغارف أو الناقلات الحزامية الرمل الجاهز إلى أرضية التشكيل ، حيث يتم تشكيلها في قوالب ؛ يمكن وضع القوالب على الأرض أو نقلها إلى محطة صب عبر ناقلات. في محطة الهز ، يتم فصل المسبوكات عن الرمل اللاصق بعد الصب. بواسطة الحزام الناقل أو بطرق أخرى ، يتم إرجاع الرمال المستخدمة إلى صناديق التخزين.

كثيرًا ما يتم استعادة الرمال المصبوبة وإعادة استخدامها أثناء عملية التصنيع. يتم استخدام ما يقرب من 100 مليون طن من الرمال في الإنتاج كل عام ، وفقًا لتقديرات الصناعة. يتم التخلص من أربعة إلى سبعة ملايين طن فقط من هذا الإجمالي ، وكثيراً ما تعيد الشركات الأخرى توظيف حتى تلك الرمال.

صب Dongrun لدينا 20000 متر مربع من المنازل و 200 من معدات الإنتاج والاختبار، بدءًا من تصميم عروض الأسعار والأدوات وحتى الصب والتصنيع النهائي، يمكننا العمل معك في كل مرحلة. نحن نخدم مجموعة واسعة من الصناعات - بدءًا من شركات Fortune 500 وحتى الشركات المصنعة الأصلية الصغيرة والمتوسطة الحجم. منتجاتنا تشمل: السيارات والشاحنات, المرافق الكهربائية والاتصالات, النظام المتري, الصناعة الهيدروليكية, جهاز طبيs, الإضاءة, ضغط الوقود والغاز, قطع الأثاث.

المزيد من التفاصيل : www.dongruncasting.com